6. PHANTEKS PH-TC14PE. Detalles II. Plancha Superior. Láminas. Heat-Pipes. Tratamiento y Construcción

PHANTEKS PH-TC14PE_OR. Detalle Placa Superior

La placa superior es brillante y plana, con una elevación alargada en el centro para resaltar el relieve del nombre. Lo cierto es que bajo de esta elevación de la lámina se encuentra la terminación de las puntas de cada tubo (5 en total). Cada torre tiene un resalte longitudinal a modo de gancho en cada esquina a lo largo de todas las láminas para poder enganchar los alambres de montaje de los ventiladores. Con este diseño de enganche, se pueden orientar hasta 4 ventiladores (solo instalables 3 por espacio).

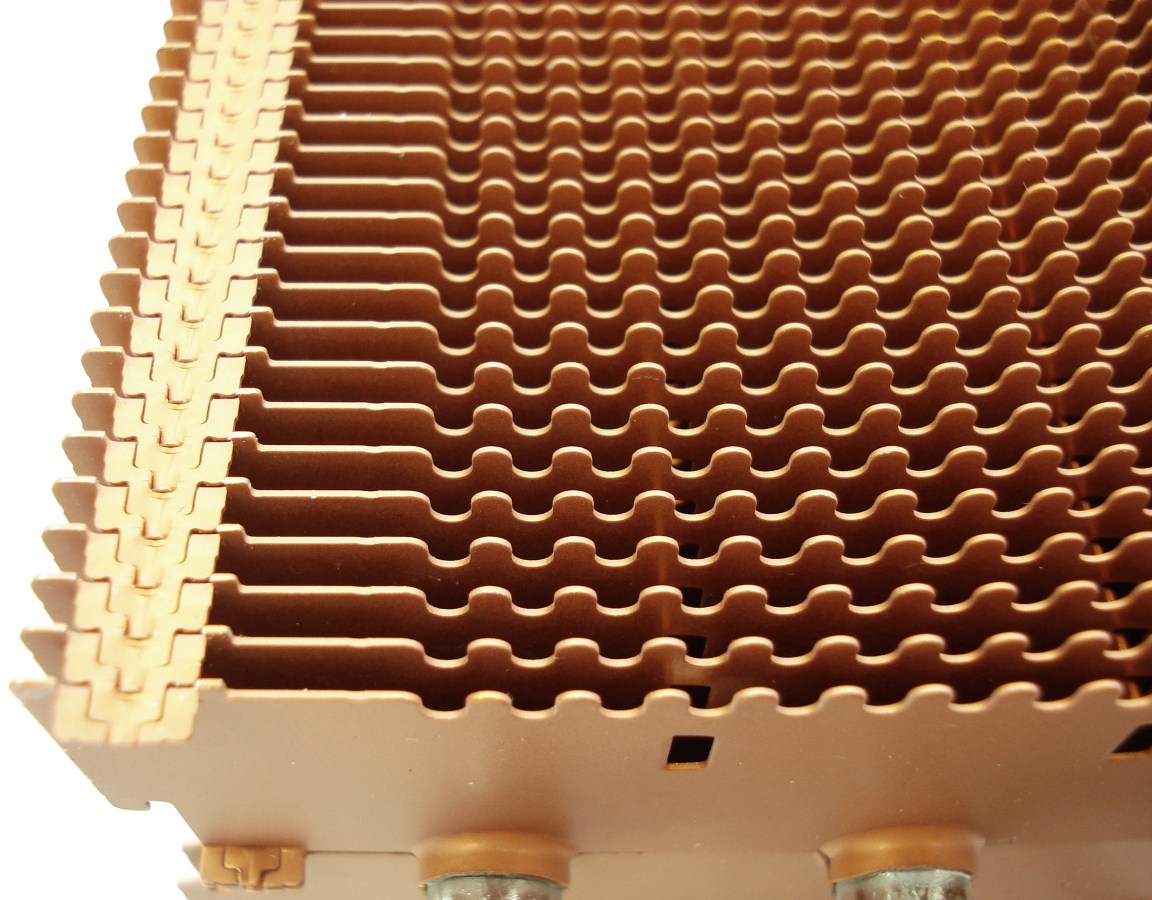

PHANTEKS PH-TC14PE_OR. Detalle Esquina y Encuentro Aletas

La silueta de cada par de láminas conjuntas que ocupan el mismo plano, abrazando la misma línea de tubos, es de forma rectangular, con doblajes en las esquinas e intermedias que hacen de separación en altura entre todas ellas. En las esquinas, se aprovecha este doblaje repetitivo para poder albergar una tira de goma antivibraciones para amortiguar al ventilador que sea instalado sobre ellas. En total se pueden instalar 8 de estas tiras, 2 por cada plano lateral vertical y 4 por cada torre de láminas.

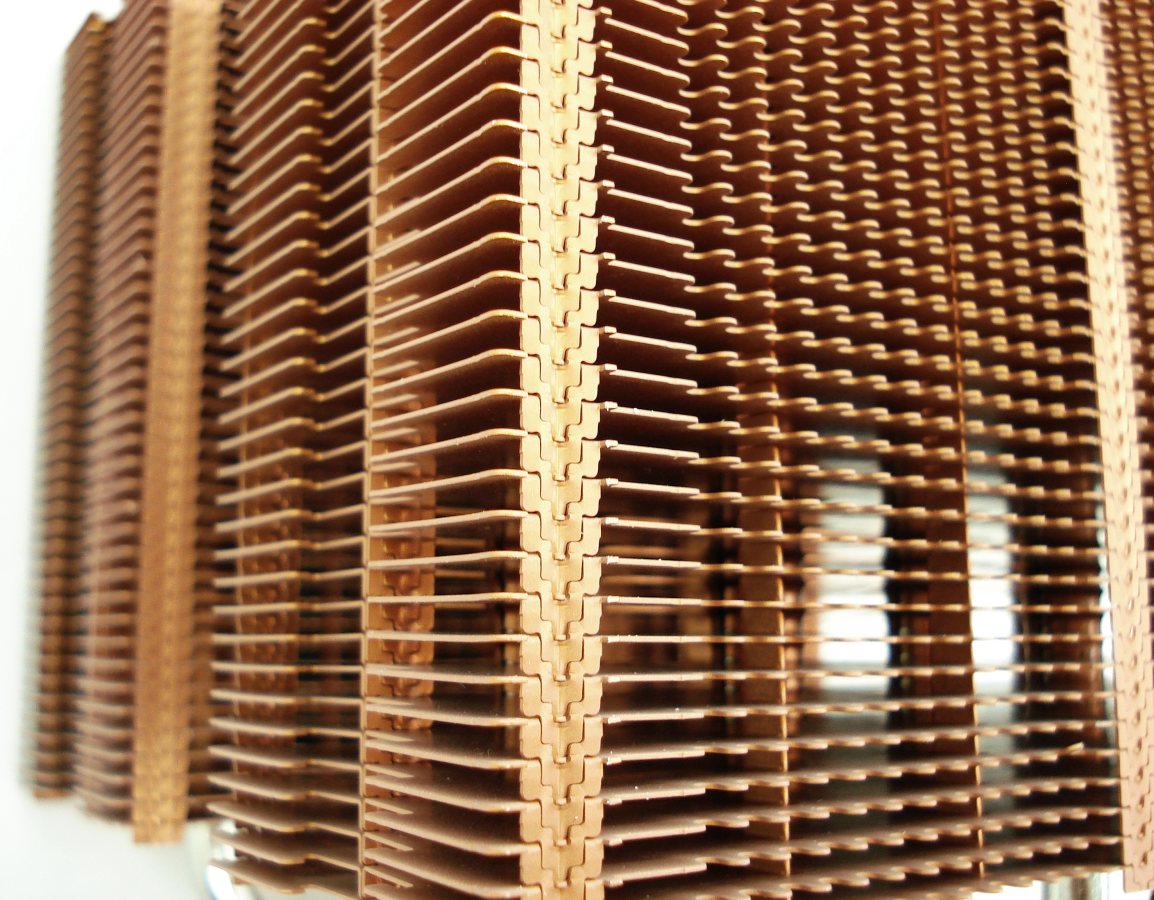

PHANTEKS PH-TC14PE_OR. Detalle Perfil Aletas

Además, cada lateral de cada lámina, está realizada con una silueta en forma de «peine ondulado». Este diseño permite mejor penetración en la ventilación a través de las láminas, evitando el posible silbido que se puede generar al rozar el aire en una lámina totalmente recta en la esquina. Este concepto de diseño es idéntico a otro que ya hemos visto por parte de otras marcas. Hasta ahora prácticamente nada nuevo nos encontramos con este diseño en general de disipador.

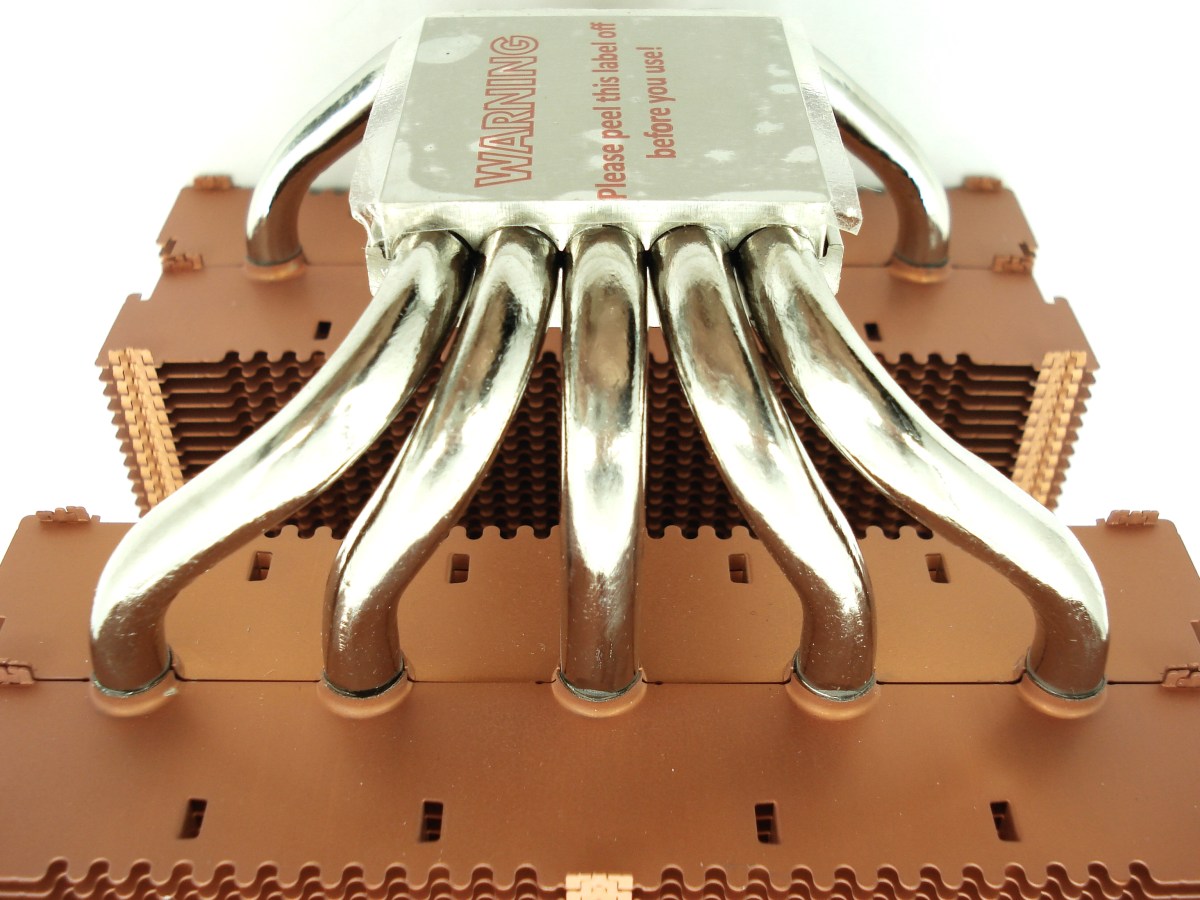

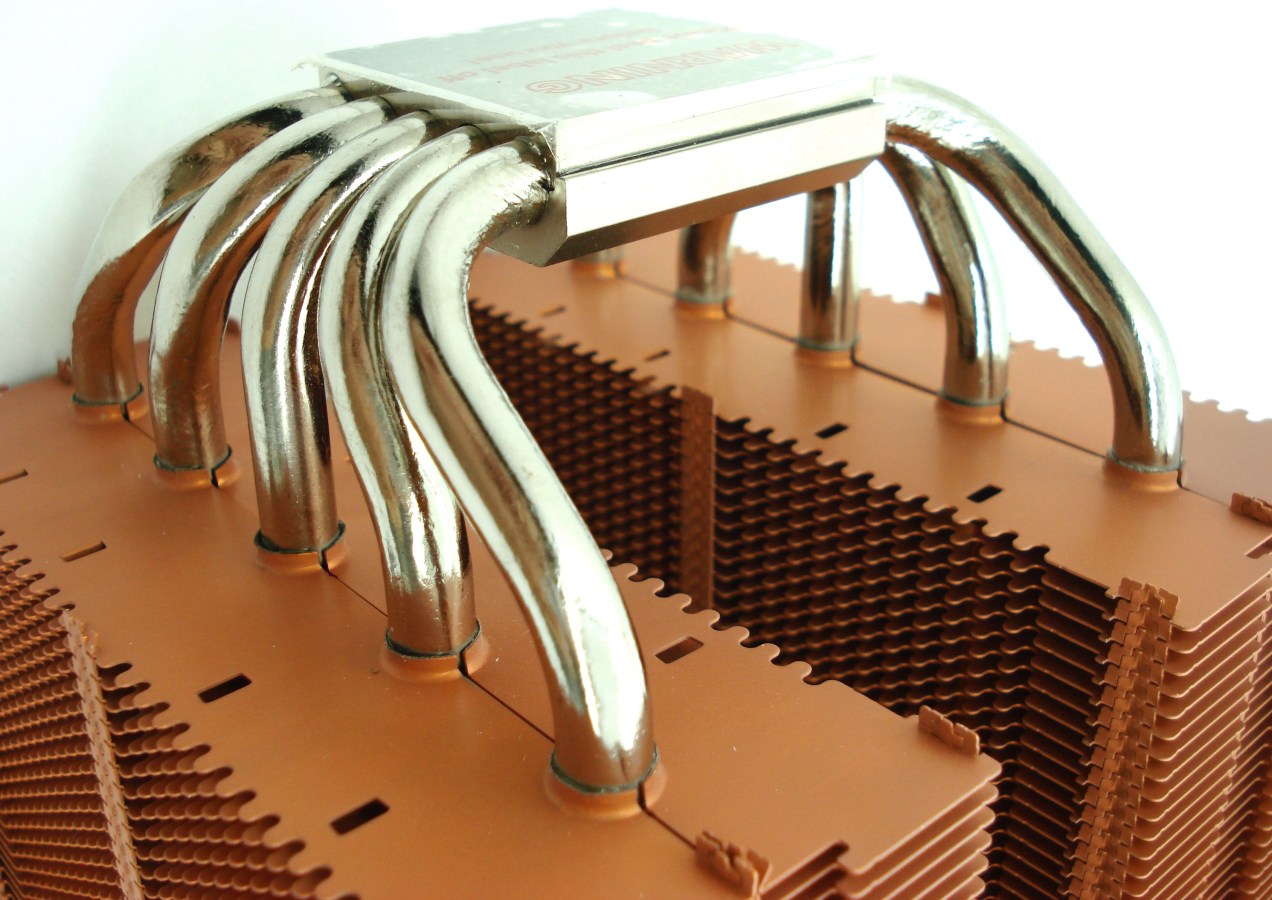

PHANTEKS PH-TC14PE_OR. Detalle Ramificación Heat-Pipes I

PHANTEKS PH-TC14PE_OR. Detalle Ramificación Heat-Pipes II

Los tubos de cobre o heat-pipes, están todos recubiertos con una pequeña capa de niquel y plata, dando este tono plateado brillante. Este método se emplea para evitar el mal aspecto ennegrecido que sufre el material de cobre al oxidarse. Gracias a la maleabilidad del material de cobre, se puede doblar fácilmente para lograr esta forma ramificada. Se nota que se ha estudiado la distancia entre cada tubo, para así ocupar mayor área. De modo que se aprovecha al máximo en anchura y en altitud. Las dimensiones del disipador en general están muy bien aprovechadas.

El método empleado para unir las láminas a los tubos de cobre es algo distinto a la mayoría de métodos que hemos visto para armar un disipador de estas características. En lugar de crear una lámina de una sola pieza con 5 perforaciones lineales para pasar los tubos, se unen 2 láminas en el encuentro con los tubos, así que la unión está hecha en todas las láminas por soldadura, y no únicamente a presión, como en la mayoría de disipadores que podemos ver de otros fabricantes. Éstos, generalmente pasan las láminas por los tubos a presión y acaban soldando únicamente la parte superior e inferior. Además, se emplea la tecnología patentada C.P.S.C. (Cold Plasma Spraying Coating Technology) para incrementar la conductividad térmica y la tecnología patentada P.A.T.S patentada (Physical Anti-Oxidant Thermal Shield) para incrementar el enfriamiento rápido y durabilidad en las láminas de aluminio.