Desde hace unos años, la obsolescencia acelerada de los equipos electrónicos ha convertido el problema de los desechos electrónicos en una situación alarmante. En 2022, la Unión Europea generó alrededor de 5 millones de toneladas de estos residuos, mientras que Estados Unidos produjo entre 6,9 y 7,6 millones de toneladas métricas, lo que equivale al año a unos 21 kilos de basura electrónica por persona. Se estima que en 2030, a nivel global, esta cifra oscilará entre 74,7 y 82 millones de toneladas métricas.

No es tan sencillo en reciclaje de los dispositivos electrónicos

La industria diseña productos con un fuerte énfasis en la rentabilidad, relegando la facilidad de reciclaje a un segundo plano. Los dispositivos suelen ser difíciles de desmontar, lo que impide una separación eficiente de sus componentes.

Hasta el momento, los métodos que se utilizaban dependían del desmontaje manual, un proceso costoso y poco eficiente. En muchos casos, los aparatos terminan triturados, lo que reduce drásticamente la posibilidad de recuperar materiales valiosos.

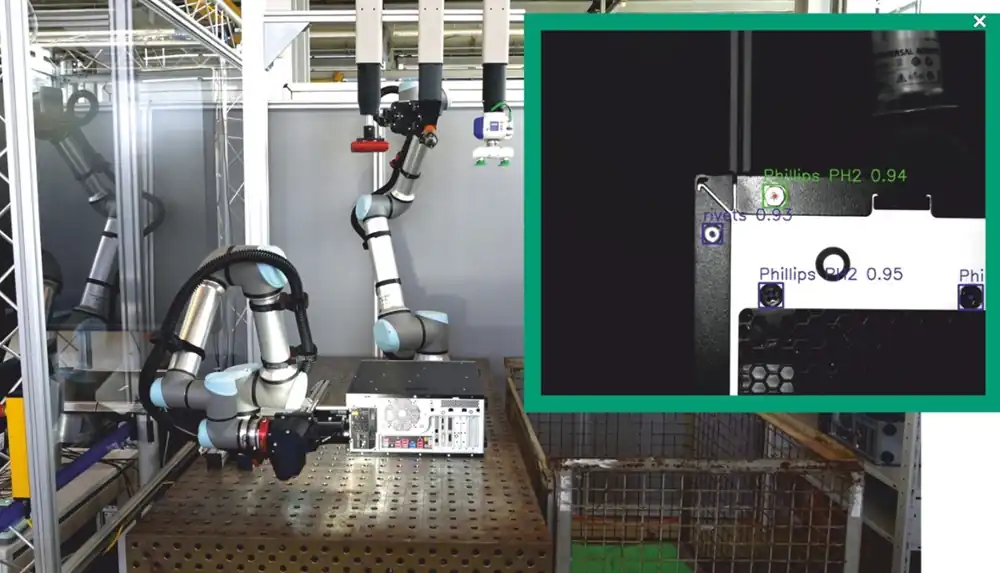

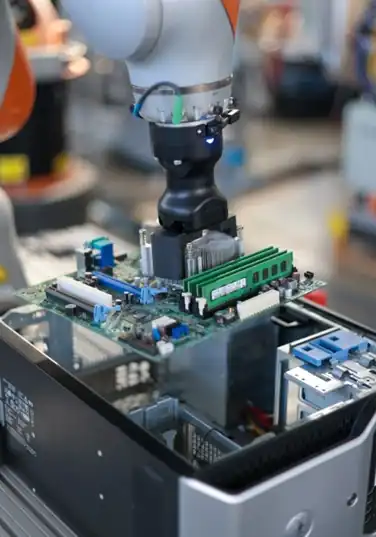

Para abordar este problema, el Instituto Fraunhofer de Magdeburgo ha desarrollado iDEAR, un sistema que combina tecnología de medición, robótica, inteligencia artificial y gestión del conocimiento con el objetivo de mejorar el reciclaje electrónico. iDEAR permite extraer componentes de alto valor y facilita el acceso a materias primas reutilizables. Hasta el momento, han logrado desmontar con éxito placas base dentro de una carcasa de PC, una tarea que requiere precisión y sensibilidad.

iDEAR

El proceso de iDEAR comienza con una fase de identificación y análisis de los residuos electrónicos. Mediante cámaras 3D y sensores ópticos con inteligencia artificial, el sistema escanea los dispositivos, recopilando información sobre el fabricante, el tipo de producto y los números de serie. Además, evalúa el estado de sus componentes, detecta posibles anomalías y analiza la situación de tornillos, remaches y otros elementos de sujeción.

Según José Saenz, jefe del grupo de robots industriales, de servicio y de asistencia en el Fraunhofer IFF, los algoritmos de aprendizaje automático, entrenados con grandes volúmenes de datos, identifican materiales en tiempo real, diferenciando plásticos, metales y otros elementos con información espectral. Pueden determinar, por ejemplo, si un tornillo está oculto u oxidado, lo que facilita el proceso de desmontaje.

iDEAR crea un gemelo digital del dispositivo a reciclar, con información sobre sus componentes y el historial de desmontajes de productos similares. Con esta base de datos, el sistema establece las mejores maneras para el desmontaje, decidiendo si es conveniente una extracción total o parcial, priorizando la recuperación de los elementos más valiosos.

Una vez que sabe cómo proceder, el robot recibe las precisas instrucciones para ejecutar tareas como retirar tornillos, abrir carcasas y extraer componentes.

Por ahora, iDEAR está centrado en la recuperación de componentes de ordenadores, pero los investigadores del Fraunhofer IFF pretenden ampliar su aplicación a una variedad de dispositivos electrónicos, incluidos los microondas y grandes electrodomésticos.